Predictive Maintenance: Wie KI-basierte Wartungsplanung Ausfallsicherheit steigert & Wartungskosten reduziert

Estimated reading time: 8 minutes

Key Takeaways

- Predictive Maintenance ermöglicht bis zu 50 % weniger ungeplante Ausfälle durch frühzeitige Fehlererkennung.

- KI-Modelle lernen aus Sensordaten, Anomalien und Verschleißmuster automatisch zu identifizieren.

- Unternehmen können ihre Wartungskosten um bis zu 30 % senken.

- Die Kombination von Echtzeit-Sensorik & Edge-KI ermöglicht extrem niedrige Latenzen.

- Ein strukturierter Roll-out in Pilotprojekten maximiert den ROI und fördert Mitarbeiterakzeptanz.

Table of contents

- Titel

- Key Takeaways

- Was ist Predictive Maintenance?

- Wie KI Wartungsintervalle optimiert

- Ausfallsicherheit & Praxisbeispiele

- Sensorüberwachung in Echtzeit

- Wartungskosten senken

- Schritt-für-Schritt Leitfaden

- Zusammenfassung & Trends

- FAQ

Was ist Predictive Maintenance – Abgrenzung zu reaktiver und präventiver Wartung

Predictive Maintenance ist eine datengetriebene Wartungsstrategie, die auf kontinuierlicher Zustandsüberwachung basiert. Anders als bei reaktiver Wartung (Eingriff nach Ausfall) oder präventiver Wartung (Fixe Intervalle) entscheidet die tatsächliche Anlagenperformance über den Wartungszeitpunkt.

Merkmale der Strategien

- Reaktive Wartung – Reparatur nach Schaden, hohe Stillstandskosten.

- Präventive Wartung – Zeitbasierte Intervalle, oft unnötige Arbeiten.

- Predictive Maintenance – KI-gestützte Analyse von Betriebsdaten, gezielte Eingriffe.

Im Zeitalter der Industrie 4.0 ist diese Form der Instandhaltung ein entscheidender Hebel für Effizienz und Wettbewerbsfähigkeit.

Wie KI Wartungsintervalle optimiert

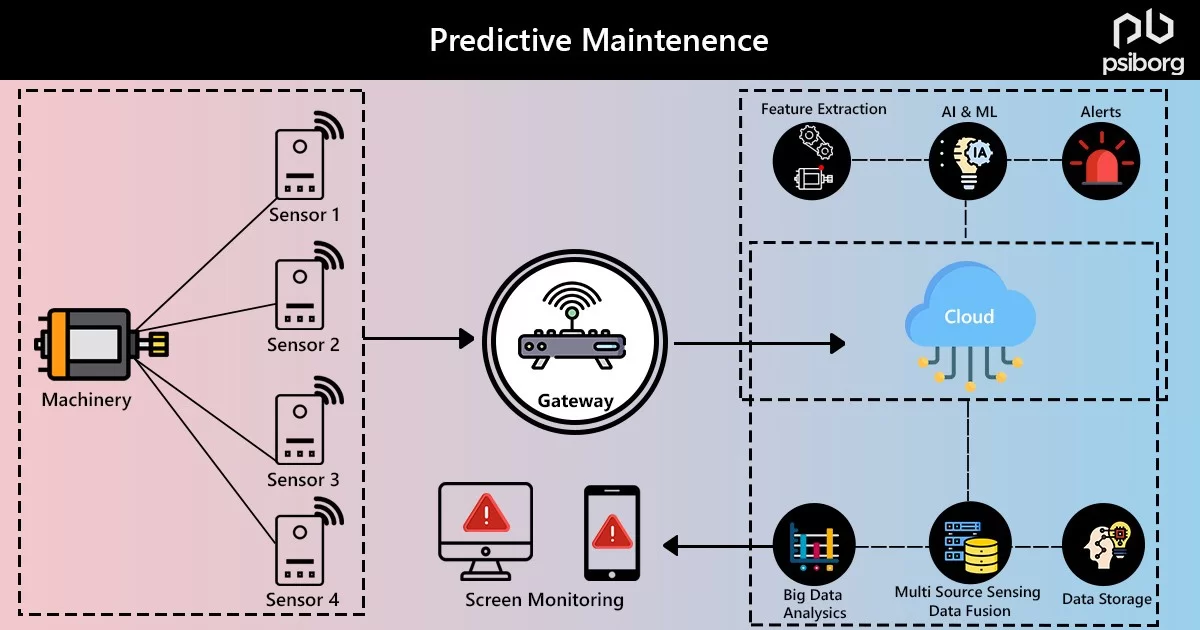

Die KI-basierte Wartungsplanung folgt einem iterativen Machine-Learning-Zyklus:

- Datenerfassung – Sensoren messen Temperatur, Vibration, Druck in Echtzeit.

- Feature Engineering – Extraktion relevanter Merkmale.

- Modelltraining – Machine-Learning-Modelle lernen Normal- vs. Fehlerzustände.

- Vorhersage – Echtzeit-Analyse prognostiziert Wartungsbedarf.

- Handlungsempfehlung – Automatische Tickets oder Alerts.

Die Modelle laufen wahlweise in Cloud-Umgebungen oder auf Edge-Geräten direkt an der Anlage, wodurch Latenzen minimal bleiben.

Ausfallsicherheit durch Machine Learning: Früherkennung & Praxisbeispiele

Kleinste Abweichungen von statistischen Schwellenwerten werden mittels Machine Learning sofort erkannt. Frühwarnungen erlauben rechtzeitige Bestellung von Ersatzteilen und verhindern langwierige Stillstände.

„Unternehmen reduzieren ungeplante Stillstände um > 50 %, wenn sie Predictive Maintenance konsequent einsetzen.“

Praxisbeispiel: Ein ML-Modell entdeckte an einer Produktionslinie kritische Lagerschäden anhand von Vibrationsdaten. Der Austausch verhinderte einen 20-stündigen Stillstand und sparte rund 80.000 €.

Sensorüberwachung in Echtzeit – das Nervensystem der Anlagen

- Schwingungssensoren identifizieren Lagerschäden frühzeitig.

- Temperaturfühler warnen vor Überhitzungen.

- Drucksensoren erkennen Hydraulikleckagen.

- Energie-Sensorik misst Motorbelastungen.

Alle Sensordaten fließen in einen Data Lake und werden dort analysiert. Dashboards visualisieren den Zustand, während CMMS-Systeme Tickets automatisch generieren.

Wie Unternehmen mit Predictive Maintenance Wartungskosten um bis zu 30 % senken

Ungeplante Ausfälle, hohe Ersatzteillager und Notfallreparaturen sind die größten Kostentreiber. Durch frühzeitige Instandhaltung reduziert Predictive Maintenance genau diese Kostenblöcke.

ROI-Beispiel

- Initiale Investition: 200.000 €

- Jährliche Einsparung: 120.000 €

- Break-Even: 1,7 Jahre

Neben geringeren Ersatzteil- und Personalkosten sinkt auch der Energieverbrauch, da Anlagen stets im optimalen Zustand laufen.

Schritt-für-Schritt zur erfolgreichen Predictive Maintenance

- Ziele & KPIs definieren – Kritische Assets und Erfolgsmetriken festlegen.

- Bestandsaufnahme – Sensorik und IT-Infrastruktur prüfen.

- Pilotprojekt – Kleine Anlage auswählen, Ergebnisse messen.

- Datenqualität & Modellentwicklung – Sensordaten bereinigen, Modelle trainieren.

- Roll-out – Erkenntnisse skalieren, Predictive-Maintenance-System unternehmensweit einführen.

Interdisziplinäre Teams und gezieltes Change-Management fördern eine nachhaltige Einführung.

Zusammenfassung & Ausblick auf zukünftige Trends

Predictive Maintenance steigert Ausfallsicherheit, optimiert Wartungsintervalle und senkt Kosten signifikant. Die Kombination aus Echtzeit-Sensorik und KI ermöglicht eine hochpräzise Früherkennung von Störungen.

Zukünftige Trends:

- Self-Healing Systems – Anlagen führen automatische Korrekturen durch.

- Edge-KI – Verarbeitung direkt an der Maschine für Millisekunden-Reaktionen.

- 5G-Konnektivität – Nahezu latenzfreie, flächendeckende Sensorvernetzung.

Unternehmen, die diese Technologien früh adaptieren, sichern sich langfristige Wettbewerbsvorteile.

FAQ

Wie unterscheidet sich Predictive Maintenance von Condition Monitoring?

Condition Monitoring sammelt lediglich Zustandsdaten, während Predictive Maintenance diese Daten mithilfe von KI analysiert und konkrete Wartungsvorhersagen liefert.

Welche Datenmenge wird für ein zuverlässiges ML-Modell benötigt?

Je nach Komplexität reichen oft einige Wochen bis Monate an hochfrequenten Sensordaten, um ein erstes praxistaugliches Modell zu trainieren.

Müssen alle Anlagen mit neuen Sensoren ausgestattet werden?

Nein. Viele Anlagen verfügen bereits über nutzbare Sensorik. Zusätzliche Sensoren werden gezielt dort installiert, wo kritische Daten noch fehlen.

Wie lässt sich der Erfolg eines Predictive-Maintenance-Projekts messen?

Kern-KPIs sind reduzierte Stillstandszeiten, verbesserte OEE, geringere Ersatzteilkosten und die Amortisationsdauer des Projekts.

Bildquellen: Bildquelle